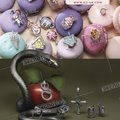

Микролитье, или точное литье по выплавляемым моделям,- это наиболее производительный способ тиражирования ювелирных изделий. Литьем получают как отдельные детали ювелирных изделий для последующей монтировки, так и целиковые изделия. Применение литья позволяет получить любое количество копий сложнейших изделий, изготовленных вручную, наборных, вырезных филигранных с минимальными потерями драгметалла и более рациональным использованием ручного труда.

Современным оборудованием литья по выплавляемым моделям является комплекс, состоящий из нескольких блоков (установок). В такой комплекс входят: вулканизационный пресс, инжекционная установка, компрессор, установка для вибровакуумирования, плавильно-заливочная установка. Плавильно-заливочные установки бывают двух типов с центробежной принудительной заливкой жидкого металла в форму и вакуумного всасывания.

Наиболее распространена установка центробежного литья.

Схема ювелирно-литейного производства

Изготовление образца (мастер-модели или прима-модели) для размножения литьем —► изготовление резиновой пресс-формы —► изготовление восковой модели —► изготовление литейной формы —► выплавление восковой модели и прокалка опоки с литейной формой —► заливка металла в формы.

В качестве литейных используют золотые и серебряные сплавы, полученные сплавлением чистых металлов, т. е. первичные, а также оборотные (кусковые отходы производства). Сплавы должны отличаться хорошими литейными свойствами, поэтому в большинстве золотых сплавов в качестве легирующих компонентов присутствуют никель и цинк.

Образец для прессформы изготовляют из недрагоценных металлов (мельхиора, латуни, бронзы) с последующим никелированием или родированием. Иначе поверхность металла будет пригорать к пресс-форме. Литье в форме неизбежно дает литейную усадку, поэтому образец изготовляют с поправкой на усадку, т. е. толщину металла делают во всех пропорциях «полнее» истинных размеров на 5-6%.

Изготовление резиновых пресс-форм. В качестве сырья для резиновых форм используют сырые резиновые смеси.

Подготовка резиновой смеси заключается в распрессовывании в вулканизационном прессе при температуре не выше 100°С в течение 1...1.5 мин. Для этого кусок сырой резиновой смеси помещают между двумя стальными полированными плитами, смазанными кремнииорганической жидкостью во избежание прилипания смеси к металлу. Между плит устанавливают ограничители, позволяющие отрегулировать необходимый зазор. Выдержав 1...1,5 мин под давлением верхней плиты, смесь охлаждают под струей воды и отделяют от плит. Распрессовывать сырую резиновую смесь лучше непосредственно перед изготовлением пресс-форм. Для того чтобы фиксировать резиновые пластины относительно друг друга при сборке в пакет (несколько слоев резины), изготовляют резиновые замки - ребристые с одной стороны пластины. Для их изготовления распрессованную сырую резину вырезают по размерам пресс-форм и очищают ватным тампоном, смоченным в бензине. Пресс-форму протирают кремнийорганической жидкостью. Собранный пакет помещают в вулканизационныи пресс, прогревают 5 мин; затем в течение 40 мин вулканизируют под давлением 40...100 кгс/см2 при температуре 140°С. По окончании вулканизации пакет охлаждают под струей воды и из пресс-формы извлекают ребристую резиновую пластинку.

Для изготовления разъемных пресс-форм из распрессованной резины вырезают пластины по форме и размерам металлической рамы. Пластины очищают бензином и укладывают в пачки. Количество пластин в пачке зависит от толщины модели. На нижнюю пачку кладут резиновые замки, обратная сторона которых зачищена и смочена бензином. Между замками укладывают и модель (оригинал). Ее располагают таким образом, чтобы замки обеспечивали фиксацию одной половины формы относительно другой, но не мешали извлечению восковых моделей. Поверхности верхней и нижней резиновых пачек, обращенные к модели, натирают тальковой пудрой, а по краям будущего разъема смазывают силиконовым маслом. После наложения верхней пачки на нижнюю сверху помещают дополнительную плиту, на которую будет оказывать давление плита пресса. Собранный пакет помещают в металлическую раму, вставляют в вулканизационныи пресс и прижимают верхней плитой пресса. После того как температура верхней плиты достигнет 140...150°С, ее опускают до предела, и под ее давлением производится вулканизация в течение 30...45 мин. По истечении этого срока обогрев выключают и раму с пресс-формой извлекают и охлаждают. Излишки резины обрезают и пресс-форму разъединяют по месту разъема и извлекают модель. На рабочей поверхности пресс-формы не должно быть неровностей и повреждений.

Для изготовления разрезных пресс-форм, так же как и для изготовления разъемных, пластины распрессованной сырой резины вырезают по форме металлической рамы, смачивают бензином и укладывают в пачки. Толщина пачек, как и для разъемных пресс-форм, зависит от высоты модели.

Модель ювелирного изделия укладывают между двумя пачками сырой резины, а полости изделия плотно заполняют кусочками сырой резины. Собранный таким образом пакет вкладывают в металлическую раму и помещают в вулканизационныи пресс. Далее процесс прессования и вулканизации протекает аналогично описанному. После извлечения пресс-формы из рамы ее разрезают на две половинки, аккуратно подрезая линию разъема скальпелем. Линию разреза выбирают неровной (бугристой) для лучшей фиксации половинок пресс-форм. Для извлечения из них сложной восковой модели делают дополнительные прорези. Качество изготовления пресс-формы определяют по опытному отливу восковой модели.

Изготовление восковых моделей. Модельный воск представляет собой однородную смесь двух-трех воскообразных компонентов, отвечающую требованиям состава - достаточной пластичности и прочности.

В двухкомпонентных составах могут быть использованы следующие пары: парафин и церезин-100 в различных пропорциях; парафин и шеллачный воск в различных пропорциях; парафин и сополимер в различных пропорциях. Трехкомпонентный состав включает парафин, сополимер этилена и шеллачный воск. В процентном соотношении парафина - 63, сополимера - 12, шеллачного воска -25; в другом варианте парафина - 60, сополимера - 20, шеллачного воска - 20.

Состав загружают в инжекционный бачок. Крышку бачка закрывают и фиксируют. После этого включают обогрев, устанавливают температуру (70...80°С) для модельного состава и регулируют давление сжатого воздуха в пределах 0,2... 1,5 ат в зависимости от величины и формы восковой модели. На рабочую часть прессформы наносят тонкий слой тальковой пудры или распыленной силиконовой жидкости.

Нагретый до определенной температуры модельный состав путем надавливания на сопло подается из бачка в пресс-форму. Для моделей со сложной конфигурацией и крупных плоских моделей состав подается сильным или неоднократным нажатием. Половинки резиновых пресс-форм должны быть плотно прижаты.

Заполненную модельным составом пресс-форму выдерживают 1...2 мин до ее охлаждения, после чего из разъединенной пресс-формы осторожно извлекают восковую модель.

Для сборки моделей в блоки используют литники - восковые стояки с металлическим стержнем внутри. Их делают из отходов модельного состава от выплавки моделей. Восковые отходы расплавляют на песчаной или масляной бане и заливают в специальную форму, в которую заранее вложен взвешенный металлический стержень диаметром 1,5 мм. После охлаждения и извлечения из формы литник подвергают тщательному осмотру, зачистке (специальным шабером) швов, облоя и других Дефектов.

Для сборки моделей в блок восковой стояк укрепляют в Гениальном приспособлении. Затем тонким лезвием электропаяльника припаивают модели к стояку. В результате образуется блок - «куст» или «елочка». Блок устанавливают на резиновую подставку, а затем промывают в 5 %-ном растворе сульфанола или в моющих средствах для синтетических изделий. Сушат блоки потоком воздуха до полного исчезновения влаги с поверхности моделей.

Изготовление литейных форм. Литейные формы изготавливают из формовочной массы, которая представляет собой сложный состав огнеупорных компонентов, как правило, оксидов кремния в виде кварца и кристобалита, гипса, различных замедлителей и связующих (глюкоза, бура, серная кислота) и др. Пропорции смесей различны, в основе 60...70 % оксиды кремния, 30...40 % гипса. Смесь используют в мелкоизмельченном состоянии и хранят в сухом месте. В качестве затворителя (для приготовления суспензии и ее затвердевания) применяют дистиллированную воду из расчета 0,32...0,42 л на 1 кг смеси. Изготовление литейной формы происходит по следующей схеме. В резиновый или полиэтиленовый цилиндр наливают дистиллированную воду и устанавливают на вибростоле вакуумной установки. При включенном вибраторе постепенно, при непрерывном перемешивании, в цилиндр засыпают формовочную массу. Формовочная масса перемешивается с водой 1,5...3 мин, после чего цилиндр накрывают крышкой и включают вакуумный насос для отсоса из цилиндра воздуха. Вакуум доводится до 0,8... 0,9 ат, и смесь вакуумируется в течение 5...7 мин. Затем цилиндр с вакуумированной массой снимают с вибростола, а на вибростол, при умеренном вибрировании, помещают опоку с модельным блоком (опока устанавливается на резиновой подставке). Осторожно, чтобы не повредить блока моделей, формовочную массу заливают в опоку, закрывают крышкой и снова включают отсос воздуха. При вакууме 0,8...0,9 ат, как только смесь начнет разбрызгиваться, насос выключают. Вибрация продолжается 1 ...2,5 мин, до спадения вакуума. Через два часа резиновую подставку снимают и сушат на воздухе не менее 6 ч.

Прокалка опок. Выплавление восковых моделей и прокалка опок производится в специальных печах, обеспечивающих температурный режим от 100 до 1000 °С, поддоном для выплавленного воска. Литейную форму устанавливают в камеру нагретой печи на решетку вниз литниковой чашей и выдерживают при температуре 150° в течение 2...2,5 ч. Нагрев производят ступенчато в 2...3 приема (в зависимости от типа формовочной смеси) до 750...800 °С с периодическими выдержками в 1 ч при температуре 300, 480 °С и выдержкой 1,5...3 ч при температуре 750...800 °С. Охлаждение опоки производится со скоростью 100 град./ч. до температуры заливки.

Заливка металла в формы. Заливка металла в формы производится в специальной установке для центробежного литья. Для литья ювелирных изделий используют установки мощностью порядка 13 кВт, емкостью тигля 1,5 кг (для золота). Интервал регулирования температуры 700...1200 °С и частота вращения плавильного узла 220 об/мин. Для заливки металла нагревают тигель установки до 700 °С и засыпают на дно тигля обезвоженную борную кислоту в качестве флюса из расчета 1,5...2,0% от массы шихты. Затем нагревают тигель до температуры плавления сплава и загружают частями металл по массе отливки. Расплавленный металл раскисляют цинком для золота и фосфористой медью для серебра из расчета 0,1...0,2% от массы шихты, перемешивая расплав, избыток флюса с поверхности удаляют. Литейную форму из печи переносят и устанавливают в заливочном узле. Машину включают на установленное время вращения 2...3 мин и производят заливку. Снятую с заливочного узла форму охлаждают на воздухе до 60...70 °С. Отделяют блок от формовочной массы легкими ударами молотка по металлической опоке и стержню блока. Затем блок очищают жесткой щеткой. Окончательно очищают отливки от формовочной смеси в 20...40%-ном растворе плавиковой кислоты. После травления отливки промывают в проточной воде и при необходимости осветляют в отбелах: золото в 10 %-ном азотном, серебро - 10 %-ном серном. После промывки и сушки блок готов к отделению отливок от литниковой системы.

Отделенные отливки даже в том случае, когда сделаны но модели целого изделия, еще не являются готовыми. Они поступают в монтировку для обработки поверхности, подгонки размеров колец, сборки замковых узлов в серьгах и брошах, припайки ушек кулонов и т. д. и только после окончательной монтировки готовы к закреплению камней и полировке.

Оставить комментарий

Для того, чтобы оставить комментарий,

зарегистрируйтесь или войдите через соц. сети