Расскажем о добыче алмазов и их чудесном превращении в бриллианты.

Добыча алмазов

В природе алмазы находятся или в россыпных, или в коренных месторождениях в очень малых количествах и не могут быть свободно извлечены в чистом виде без породы. Для извлечения алмазов кимберлит или отложения россыпи подвергают обработке различными методами. Этот процесс называется обогащением. При обогащении происходит удаление породы и других минералов, в результате чего остается концентрат, из которого извлекаются алмазы. При обогащении и извлечении алмазов из породы используют их физические, химические и магнитные свойства и свойства сопутствующих им минералов и горных пород. Например, учитывается способность алмаза не смачиваться водой и прилипать к жирам, а также люминесцировать при облучении его рентгеновскими или γ-излучением; с учетом плотности разработан гравитационный метод обогащения алмазов, при котором более тяжелые минералы оседают, а более легкие смываются водой.

Рисунок 1. Алмазное сырье различной морфологии

В природе часто встречаются не только отдельные кристаллы, но и их кристаллические сростки (агрегаты), которые образуются в процессе кристаллизации.

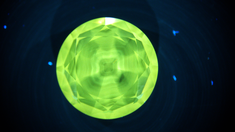

Из всех добываемых в природе алмазов только небольшая часть представлена прозрачными кристаллами правильной формы с зеркально-гладкими гранями без внутренних дефектов. Они очень высоко оцениваются, а изготовленные из них украшения отличаются исключительной красотой.

Большинство же природных кристаллов алмаза в естественном виде малопривлекательны – грани их имеют сложную скульптуру, матированную со следами травления поверхности, сколообразные дефекты. В значительной части кристаллов встречаются внутренние включения минералов, газообразные пузырьки различного характера, трещины и другие пороки. При изготовлении из них украшений затрачивается значительный труд на полное или частичное устранение природных дефектов.

Рисунок 2. Производственное исследование алмазного сырья. Разметка кристалла при помощи системы компьютерной разметки SARIN. 3D-модель кристалла алмаза с плоскостью распиливания и сам кристалл

Изготовление бриллиантов

Процесс изготовления бриллиантов состоит из следующих операций:

1) производственное исследование и разметке алмазного сырья;

2) раскалывание;

3) распиливание;

4) обточка (обдирка);

5) огранка.

В зависимости от качества алмазного сырья необязательно использовать все пять операций. Например, при изготовлении бриллиантов из обломков иногда не требуется распиливание и раскалывание, а при изготовлении бриллиантов формы «багет» и «изумруд» не нужна обдирка. Но при изготовлении бриллиантов любых форм и типов огранки обязательно требуется выполнение двух операций: производственное исследование и разметка сырья и огранка!

Рассмотрим каждую операцию подробнее:

1. Цель производственного исследования кристаллов алмаза – изучить морфологические особенности каждого кристалла, сопоставить стоимость сырья, выход годного, цену бриллиантов, которые могут получиться из кристалла, и на основании анализа определить технологическую направленность его обработки.

СПРАВКА

Выход годного – профессиональный термин в алмазообработке: отношение массы полученного бриллианта (бриллиантов) к массе исходного алмазного сырья.

Производственное изучение и разметка алмазов – первая операция технологического цикла изготовления бриллиантов. Она включает:

- сортировку алмазного сырья под бриллианты различных форм;

- определение формы бриллиантов, которые могут быть получены из кристаллов алмаза (с учетом максимального выхода годного и наибольшей стоимости бриллианта);

- определение порядка технологической обработки сырья;

- определение и нанесение плоскости распиливания или раскалывания кристаллов алмаза.

В настоящее время при выполнении данной операции используются системы компьютерной разметки, такие как Sarin, позволяющие с высокой точностью сканировать исследуемый кристалл, строить его трехмерную модель, производить наиболее оптимальный расчет вариантов разметки с точки зрения различных форм огранки будущих бриллиантов и различной степени выведения природных дефектов.

Рисунок 3. Механическое распиливание. Лазерное распиливание. Распиленные кристаллы алмаза: справа – симметричное распиливание, слева несимметричное

2. Раскалывание. Это возможность раскалывания кристаллов на части в определенном кристаллографическом направлении. В настоящий момент используется редко - это операция, альтернативная распиливанию.

3. Распиливание алмазов – операция, необходимая для разделения кристаллов на части с целью рационального использования алмазного сырья при переработке его в бриллианты. С помощью распиливания удаляют различные дефекты, находящиеся на пути реза, а также расположенные вблизи плоскости распиливания. Помимо традиционных механических распиловочных секций в настоящее время применяются лазерные комплексы, позволяющие существенно снизить трудоемкость распиливания сростков кристаллов, кристаллов с вростками в плоскости реза.

Рисунок 4. Ручная и автоматическая обточка алмазных заготовок. Вид заготовок после обработки

Заготовки после подшлифовки

4. Обточка (или обдирка) алмазов – одна из самых ответственных операций в технологическом цикле изготовления бриллиантов. От ее проведения в значительной степени зависят коэффициент использования алмазного сырья, качество готовых бриллиантов. В процессе обточки алмазу придается форма будущего бриллианта в плане для подготовки его к огранке. Кроме того, в процессе обточки улучшается качество обрабатываемого алмаза за счет полного или частичного устранения дефектов.

Обточка происходит в несколько этапов:

1. Стачивание (сбивание) вершин заготовки – черновая обточка. Цель первого этапа обработки – подготовка алмаза к основному процессу обточки и предварительное придание заготовке формы в плане.

2. Чистовая обточка – вторая стадия обточки, предусматривающая цель для получения заготовки требуемой формы, заданного диаметра и высоты пояска. Выполняется двумя способами – алмазным резцом вручную или алмазным кругом (ГОСТ 16167-80).

3. Доводка – заключительная стадия обработки – производится острой кромкой резца при максимальной частоте вращения шпинделя, при этом острой кромке резца придается жесткое фиксированное положение, чтобы он устранял все неровности обтачиваемой заготовки, а не повторял ее очертания. Съем алмаза при доводке минимальный до соблюдения заданных параметров: резец как бы снимает только заусенцы с поверхности заготовки.

ОБРАТИТЕ ВНИМАНИЕ: существуют операции, аналогичные обточке, – вырезание формы лазером. Они применяются для таких фантазийных форм огранки, как «овал», «маркиз», «груша».

Рисунок 5. Процесс огранки алмаза в бриллиант. Алмазная заготовка-полуфабрикат, закрепленная в ограночном приспособлении. Готовые бриллианты

ЭТО ВАЖНО! Комбинированная обработка производится для получения оптимальных значений диаметра и высоты пояска при выполнении обточки полуфабрикатов с дефектами, а также полуфабрикатов диаметром свыше 3,0 мм.

Комбинированная обработка включает следующие операции:

1) предварительную (черновую) обточку;

2) подшлифовку;

3) чистовую (завершающую) обточку или опять же подшлифовку - в зависимости от степени выведения дефектов;

4) обточку.

Подшлифовка является операцией предварительной огранки. Назначение операции подшлифовки – придание алмазам формы, приемлемой для обработки на последующих операциях технологического процесса, а также выведение дефектов с поверхностной зоны обрабатываемых граней.

Рисунок 6. Процесс промывки бриллиантов

5. Огранка – технологический процесс обработки природных и синтетических минералов с целью придания им определенной эстетической формы, достижения высокого светового эффекта и специфического для данного минерала блеска, а также устранения природных пороков – включений, трещин, выколов и др., встречающихся в минералах.

Процесс огранки выполняется в две стадии:

1) шлифование – съем основной массы минерала нанесением на поверхность заготовки граней определенной формы;

2) полирование – придание отшлифованным поверхностям зеркального блеска снятием рисок, оставшихся от шлифовки.

Рисунок 7. Участок оценки бриллиантов

ЭТО ВАЖНО! После огранки бриллианты должны быть тщательно промыты от загрязнений для правильной оценки их стоимости. Промывка бриллиантов выделена в отдельную операцию и осуществляется централизованно на специально оборудованном участке. Перед промывкой бриллианты, поступающие с производственных участков, комплектуются по массе в небольшие партии. В качестве моющего раствора используется концентрированная серная кислота с добавкой азотно-кислого калия.

Оценка бриллиантов

Цель оценки бриллиантов – определить стоимость в зависимости от весовых, геометрических (форма, тип огранки) и качественных (цвет, дефектность) характеристик. Результаты оценки бриллиантов позволяют не только рассчитать отдельные экономические показатели, но и судить об экономической эффективности работы предприятия в целом.

Стоимость продукции предприятий с массовым производством изделий определяют исходя из единого тарифа. Оценивать бриллианты партиями невозможно, так как не существует двух абсолютно одинаковых бриллиантов. Бриллианты оценивают только поштучно.

Процесс оценки бриллиантов состоит из следующих операций:

1) определение дефектности;

2) определение цвета;

3) взвешивание (определение массы);

4) определение стоимости.

Автор: Денис Слабковский, генеральный директор ООО «Смоленский геммологический центр»

HABИГATOP ЮBEЛИPHOЙ TOPГOBЛИ 12'2012

Оставить комментарий

Для того, чтобы оставить комментарий,

зарегистрируйтесь или войдите через соц. сети